Ich habe mich dazu entschieden als nächstes im Projektbereich D: Deskriptorermittlung weiter zu forschen.

Wie ich schon aus den Webseiten erfahren konnte, beschäftigt sich dieser Projektbereich mit der Erstellung von Deskriptoren an den Mikroproben, die aus dem Projektbereich U kommen. Leider kann ich mir unter dem Begriff „Deskriptoren“ gar nichts vorstellen, außer dass es darum geht, dass etwas beschrieben wird… aber was?

Um besser zu verstehen, was es damit auf sich hat, vereinbare ich einen Termin mit Brigitte Clausen. Sie ist Leiterin des Projektbereiches D und des Teilprojekts D01, also der mechanisch-physikalischen Analyse und außerdem arbeitet sie im Bereich Werkstofftechnik an der Uni und lehrt als Professorin. Sie ist also eine Fachfrau auf dem Gebiet!

Und ich muss zugeben, dafür, dass ich vorher die Befürchtung hatte, die technischen Zusammenhänge im Projektbereich D nicht richig zu verstehen, waren meine Ängste ziemlich unbegründet, da alle, mit denen ich gesprochen habe, sehr hilfbereit waren und die einzelnen Schritte sehr gut runterbrechen konnten, so dass auch eine Laiin wie ich alles versteht.

Zunächst ein kleiner Überblick über die Verfahren. Wie auch in U gibt es hier vier Teilprojekte, die alle eine andere Herangehensweise an die Proben haben.

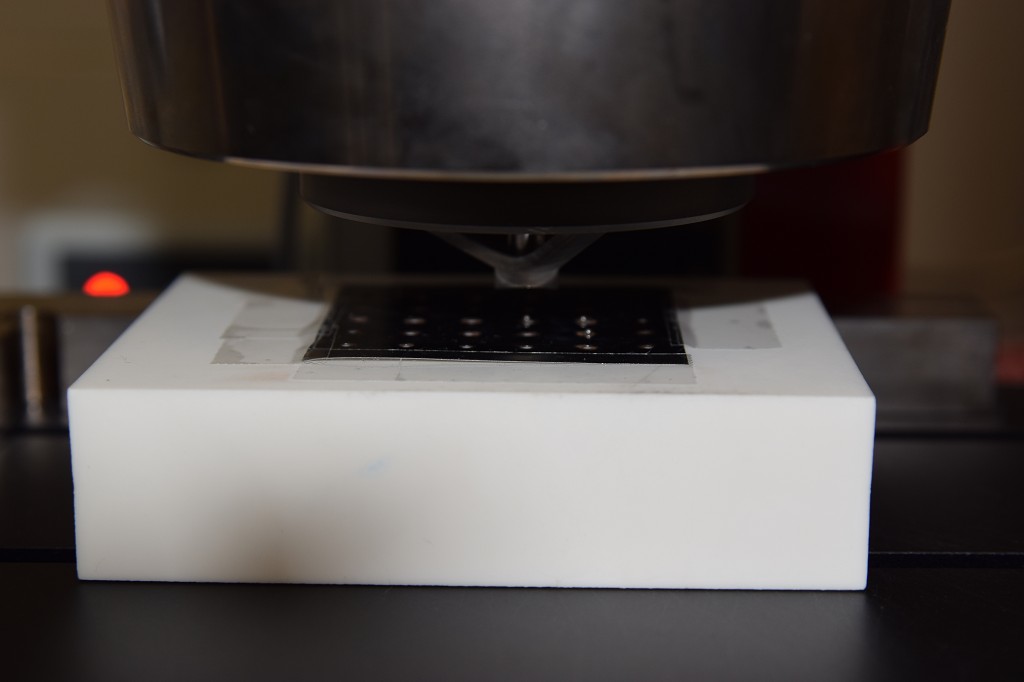

Bei Teilprojekt D01 handelt es sich um die mechanisch-physikalische Analyse. Um die Eigenschaften eines Werkstoffes zu ermitteln, müssen verschiedene Versuche an ihm durchgeführt werden. Im mechanisch-physikalischen Bereich sind das oft Zugversuche oder Dauerschwingversuche. Beim ersten wird bspw. eine Probe zwischen zwei Spannknöpfen befestigt und dann maschinell auseinandergezogen, bis sie reißt. Dabei kann man Werte für die Streckgrenze, die Zugfestigkeit oder die Bruchdehnung ermitteln. Das Problem an der Sache ist, dass man normalerweise dafür relativ große Proben benötigt, die natürlich auch in der Herstellung viel Zeit in Anspruch nehmen. Aus diesem Grund hat es sich der Projektbereich D zur Aufgabe gemacht, Verfahren zu entwickeln, mit denen man schneller auf die Kennwerte kommen kann und – ganz wichtig – die auf die Mikroproben anwendbar sind. Bei D01 wurde dazu einen Mikro-Druckversuch entwickelt. Das Ganze läuft so ab: Die Kügelchen werden auf eine spezielle Unterlage gelegt und ein Stempel mit einer definierten Kraft auf die Kugeln drückt. Während der Kraftaufzeichnung lässt sich auch der Weg messen und daraus eine Krafttiefen-Kurve erstellen. Aus dieser Kurve sollen die Mathematiker*innen und Informatiker*innen im Projektbereich P: Prädiktorfunktion auf die einzelnen Werkstoffeigenschaften Rückschlüsse ziehen. Außerdem werden mit einem speziellen Messgerät, einem sogenannten Nanoindenter die Härte in den Proben gemessen, das passiert im TP D02.

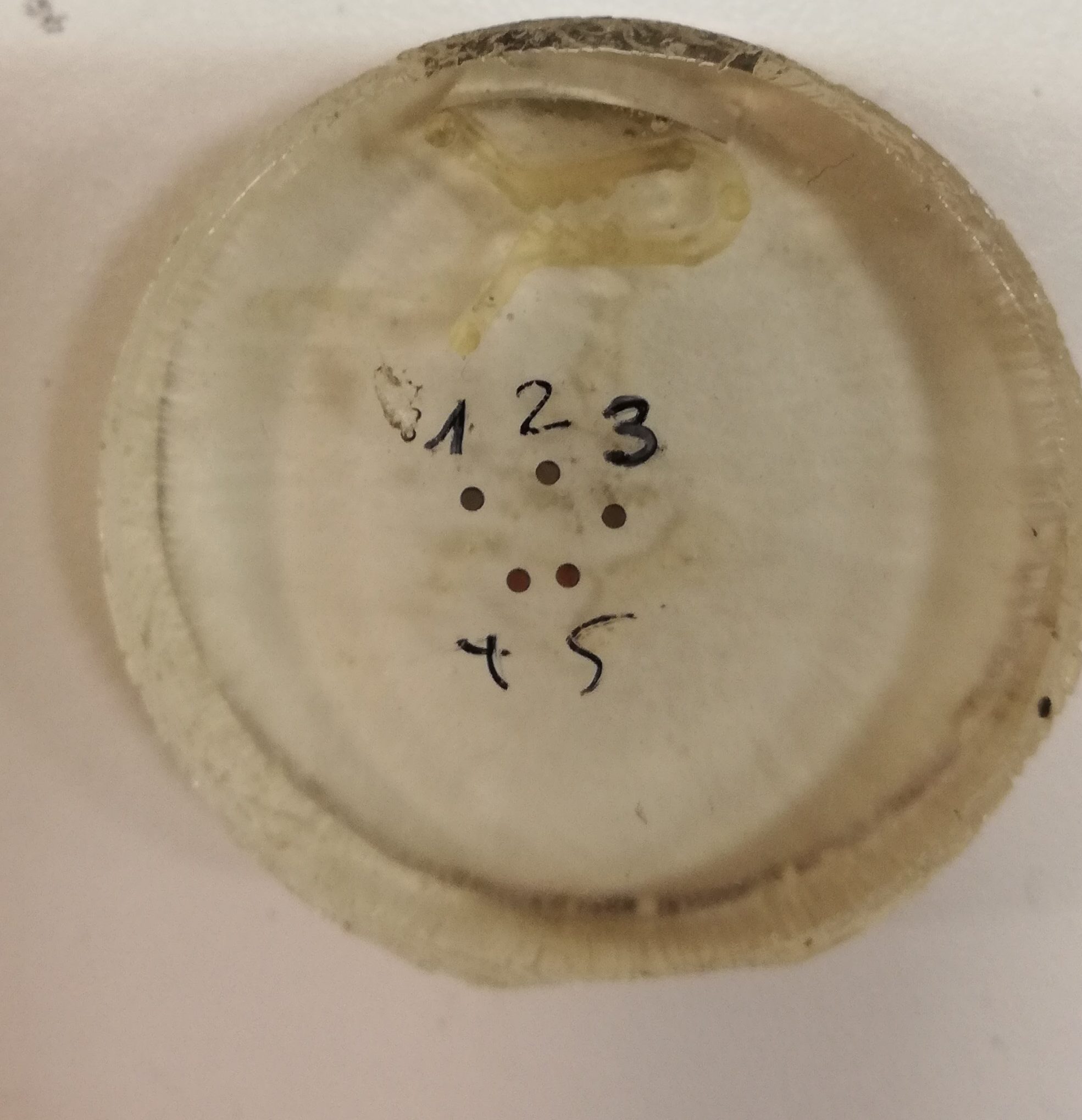

Aus physikalischer Sicht werden die Proben durch ein röntgenographisches und ein mikromagnetisches Verfahren auf ihre Eigenschaften untersucht. Beim ersten werden die Gitterabstände in den Proben gemessen. Da die Proben einen kristallinen Aufbau haben, liegen ihre einzelnen Atome in einem ganz bestimmten Abstand zueinander. Mithilfe von Röntgenstrahlung lassen sich die Abstände der Gitterebenen messen. Wenn man die Probe dann belastet, kann man feststellen, wie sich die Belastung auf die Struktur der Probe ausgewirkt hat, also z.B. ob sie überall gleich stark beansprucht wurde. Leider ist dieses Verfahren relativ aufwendig, weshalb die Forscher und Forscherinnen im Teilprojekt D01 daran arbeiten, die Proben mit der Zuhilfenahme von Magneten zu untersuchen. Da ich noch mehr Informationen über das Verfahren haben möchte, vereinbare ich mit Ilya Bobrov, der wissenschaftlicher Mitarbeiter im TP D01 ist, einen Termin. Er erklärt mir, dass bei dieser Variante ganz kleine Löcher in die Kugel gebohrt werden und anschließend die Probe zwischen zwei Magnete geklemmt wird, die sie magnetisieren und wieder entmagnetisieren. Dieser Vorgang wird mithilfe eines feinen Sensors aufgenommen. Daraus kann ein Bild generiert werden, welches dem Härteprofil eines Materials sehr ähnlich sieht. So kann man durch die mikromagnetische Messung viel schneller Härtekennwerte eines Werkstoffes ermitteln, als auf konventionelle Weise.

Nächste Woche geht es dann um die anderen drei Teilprojekte im Projektbereich D.

Emilia Kurilov ist von Oktober 2017 bis Dezember 2019 studentische Mitarbeiterin im TP Öffentlichkeitsarbeit. Sie studiert Medien-, Kommunikations- und Wirtschaftswissenschaft an der Uni Bremen.

Bildquellen

- Brigitte Clausen im Gespräch: SFB 1232 / Claudia Sobich

- k-DSC_0355: Maria Hilken / SFB1232

- Proben nach dem mikromagnetischen Versuch: Emilia Kurilov

- Härtemessung: Andreas Klett