Ich muss zugeben, auf meinen Termin mit Carsten Heinzel, dem Projektleiter im Projektbereich Skalierung und Prozesse (Projektbereich S) bin ich besonders gespannt. Eigentlich verstehe ich noch nicht ganz, wie dieser Projektbereich in die Prozesskette zwischen U, dem Umformen und Erstellen der Mikroproben, über D, der Deskriptorermittlung hin zu P, der Prädiktorfunktion, also der mathematisch-informatischen „Wunderkiste“, bei der die anderen beiden Projektbereiche zusammenlaufen, hineinpasst. Denn im Gegensatz zu den anderen Projektbereichen beschäftigt man sich hier mit Makroproben. Aber wieso genau – wo ja Mikroproben eigentlich das große Thema im SFB 1232 sind – werde ich gleich herausfinden.

Carsten Heinzel begrüßt mich mit einem freundlichen Lächeln und nachdem ich ihm erklärt habe, wie ich mir das Interview vorstelle, fängt er auch schon mit dem Beantworten meiner Fragen an. Man scheint mir anzusehen, dass ich mich frage, in welchem Verhältnis sein Projektbereich zum Rest des SFBs steht, denn Herr Heinzel steigt direkt damit ein:

„Der S-Bereich ist ein bisschen speziell. Während sich der Sonderforschungsbereich in den anderen Teilprojekten fast ausschließlich mit den Mikrobauteilen beschäftigt, ist es hier so, dass der Skalierungsbereich eine Brücke schlagen will zur Makrowelt und den Makrobauteilen. Und deswegen gibt es in diesem Bereich zwei Projekte, die Makroproben herstellen, nämlich das von Volker Uhlenwinkel und dem wissenschaftliche Mitarbeiter Shohag Hussain, deren Teilprojekt S01 sich mit dem Sprühkompaktieren beschäftigt und das Teilprojekt S02 der Kollegen Dierk Raabe, Hauke Springer und dem wissenschaftlichen Mitarbeiter Christian Baron vom Max-Planck-Institut aus Düsseldorf, die ebenfalls Makroproben herstellen. Außerdem gibt es zwei Projekte, die sich speziell über den Vergleich von Mikro- und Makrowelt Gedanken machen. Das ist einmal das Teilprojekt S03 von Herrn Fritsching, Yao Dandan und Annika Westphal, in dem es um alle Aspekte der Wärmebehandlung, bzw. der thermischen Wirkung auf Bauteile geht und das Teilprojekt S04, welches von Carsten Heinzel selber in Kooperation mit Oltmann Riemer und dem wissenschaftlichen Mitarbeiter Arne Beinhauer bearbeitet wird. In diesem Projekt geht es, grob gesagt, um die mechanische Einwirkung auf Makroproben.“

Diese Arbeitskonstellation erklärt auch den Namen vom Projektbereich S. Auf der einen Seite stehen die Prozesse, die für die Herstellung der Makroproben verantwortlich sind und auf der anderen Seite steht die Skalierung, die versucht einen Brückenschlag zwischen der kleinen und der großen „Welt“ zu schaffen.

Jetzt bin ich richtig neugierig geworden und möchte noch genauer wissen, wie die Forschung im Projektbereich S aussieht. Wie werden die Proben in den Teilprojekten S01 und S02 denn hergestellt und wie unterscheidet sich die Herstellung von der der Mikroproben im Projektbereich U?

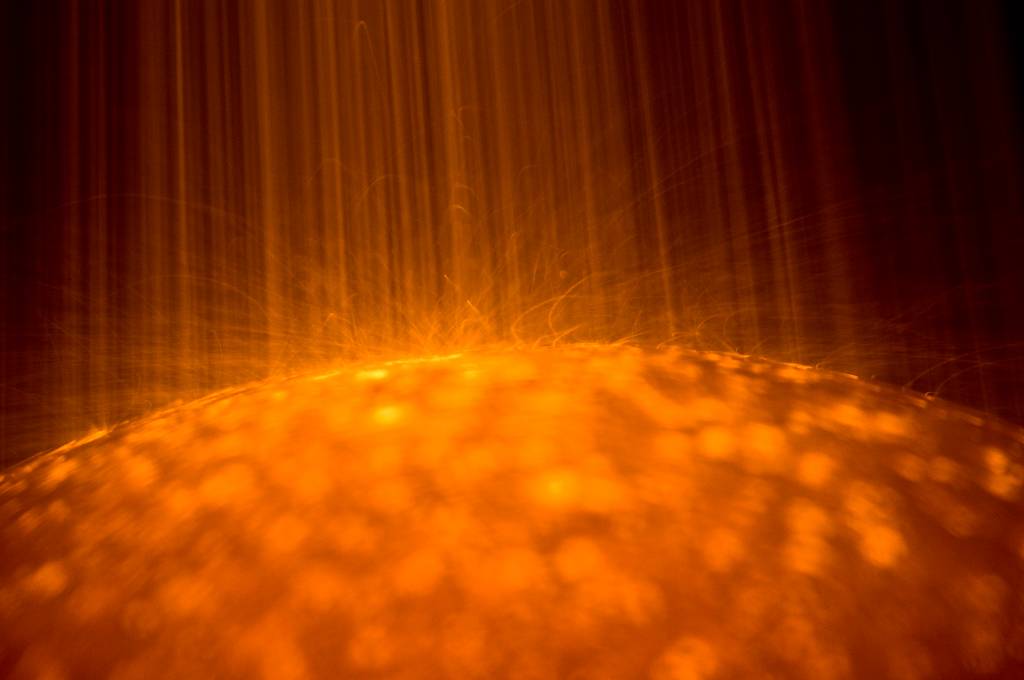

Auch diese Frage kann mir Herr Heinzel beantworten: In S01 werden die Makroproben durch Aufschmelzen hergestellt. Das bedeutet, dass in einem Tiegel eine flüssige Schmelze hergestellt wird; dabei kann man verschiedene Legierungszusammensetzungen wählen. Anschließend wir das geschmolzene Material verdüst, also mit einer Düse auf ein Substrat beschleunigt. Im Falle des SFBs ist dieses Substrat zylindrisch. Nach dem Aufsprüh-Vorgang lassen sich so zylindrische Werkstücke erzeugen. Der ganze Vorgang wird Sprühkompaktierung genannt. Kompaktierung kommt dabei von dem Wort Kompaktieren, also Verdichten. Denn beim Aufprallen auf das Substrat verdichtet sich das versprühte Material, wodurch sich ein einzigartiges Gefüge im Material ausbildet. Bei der Sprühkompaktierung handelt es sich somit um einen Urform-Prozess, da hier ein Werkstück erstmalig hergestellt wird.

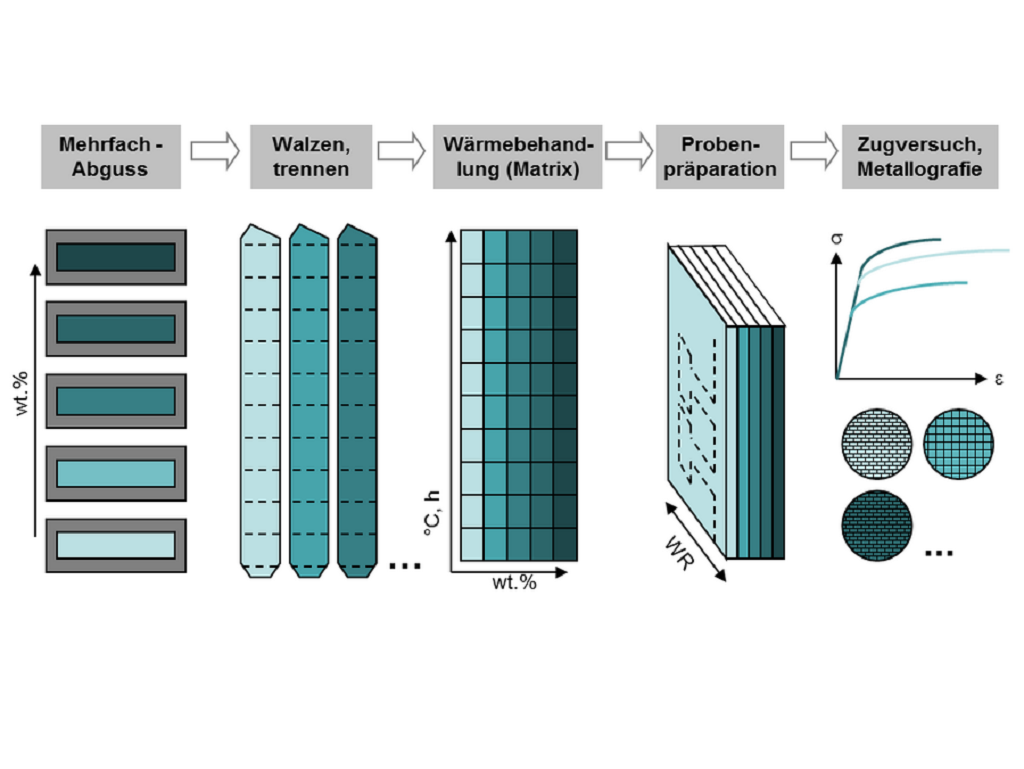

Das Projekt S02 hat außer der Beschäftigung mit den Makroproben noch eine weitere Besonderheit. Hauptstandort des Projekts ist nämlich das Max-Planck-Institut für Eisenforschung in Düsseldorf. Dieses wurde ausgewählt, da es schwerpunktmäßig die Stahlherstellung untersucht. Das hier angewandte Verfahren nennt sich kurz RAP-Prozess, RAP steht dabei für „Rapid-Alloy-Prototyping“. Dabei werden zunächst etwas kleinere Proben gegossen, die alle unterschiedliche Legierungszusammensetzungen haben. Danach werden die einzelnen Proben gewalzt. Anschließend werden sie wärmebehandelt, sodass sie sich miteinander verbinden können, dabei entsteht ein etwa DinA4-großer Block, der die Makroprobe bildet. Dieses Vorgehen erlaubt, dass man an einer einzigen Makroprobe, die aus verschiedenen Legierungszusammensetzungen und Umformverfahren gewonnen wurde, Tests durchführen kann und so direkt für mehrere Werkstoffproben Ergebnisse gewinnt, da die verschiedenen Eigenschaften, je nach dem an welcher Stelle sie sich befinden, unterschiedlich ausgeprägt sind.

Aber nun frage ich mich natürlich, wie gewährleistet werden kann, dass die Mikro- und Makroproben genau gleich aufgebaut sind. Denn das ist ja das große Thema im Projektbereich S. Die Antwort auf die Frage, wird im nächsten Blogeintrag gelüftet.

Emilia Kurilov ist von Oktober 2017 bis Dezember 2019 studentische Mitarbeiterin im TP Öffentlichkeitsarbeit. Sie studiert Medien-, Kommunikations- und Wirtschaftswissenschaft an der Uni Bremen.

Bildquellen

- Sprühkompaktierter Deposit 100Cr6: SFB 1232 / Shohag Hussein

- Skizze S02: Max-Planck-Institut für Eisenforschung GmbH

- Zerspanen: Universität Bremen