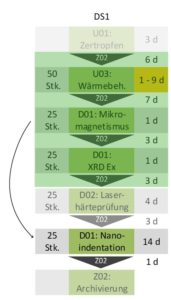

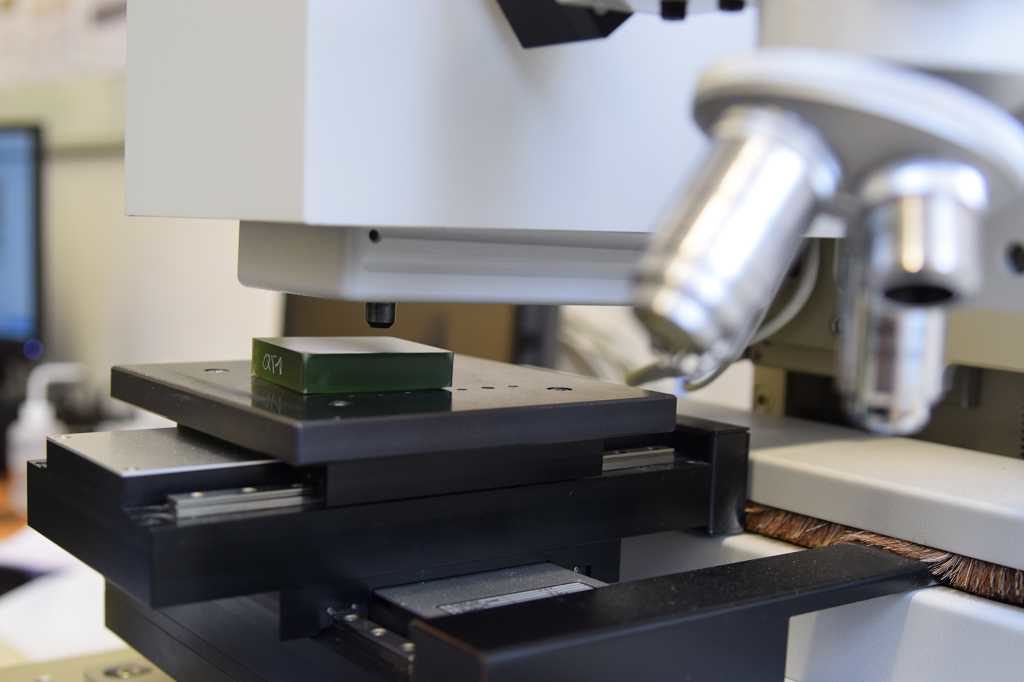

Die Reise unserer Proben führt zu Ilyas Kollegin Heike Sonnenberg. Ilya und Heike teilen sich nicht nur das Büro, sondern auch die Arbeit im Teilprojekt D01. Heike beschäftigt sich dort mit zwei Verfahren: der Mikrodruckprüfung und der Nanoindentation. Wir werden uns mit letztgenannter Methode beschäftigen – und Heike wird in diesem Teil wortwörtlich Eindrücke auf die … äh, den Proben hinterlassen.

Die Wissenschaftlerin setzt sich im Gegensatz zu Ilya nicht mit physikalischen, sondern mechanischen Analysen auseinander. Bei den von Sonnenberg durchgeführten Verfahren wirken äußere Kräfte unmittelbar auf den Werkstoff und verändern ihn. Durch solche Prozesse werden Proben „eingefärbt“.

Heike nimmt uns heute mit in ein kleines Labor. Dort wartet schon ihr studentische Mitarbeiter Fabian, der sie bei der Durchführung des Verfahrens unterstützt. Ermittelte Daten gibt er an Heike weiter, die diese analysiert.

Wieder werden wir auf eine quadratische Fläche gelegt, diesmal aber weder mit Knete, noch auf irgendeine andere Weise befestigt. Aus den 36 Proben, zu denen Paula und ich gehören, wählen Heike und Fabian nun 5 aus, eine Stichprobe der Gesamtheit. Jede dieser 5 Proben bekommt in diesem Prozess kleine Eindrücke, die mit dem menschlichen Auge kaum wahrnehmbar sind. Für gewöhnlich werden pro Probe 25 Kerben gemacht. Ich gehöre nicht zu den 5 Auserwählten, Paula hingegen schon. Und sie ist gerade dran. Paula, übernimm du mal.

Mache ich! Da bewegt sich auch schon was – und zwar nicht irgendwohin, sondern auf mich herab! Das Ding über mir sieht aus wie ein Sensor, aber am Ende befindet sich so ein ganz kleiner, etwas spitz zulaufender und rechteckiger Teil, der Indenter. Der drückt mich jetzt ganz leicht an einer vorher definierten Stelle. Als würde mich jemand anstupsen. Das macht er beständig mehrere Male hintereinander an verschiedenen Stellen, belastet meine Oberfläche, entlastet sie wieder und fährt ein Stück weiter eine neue Position an. Warum das Ganze? Hier wird geprüft, welche Auswirkung eine statische Beanspruchung auf mich hat.

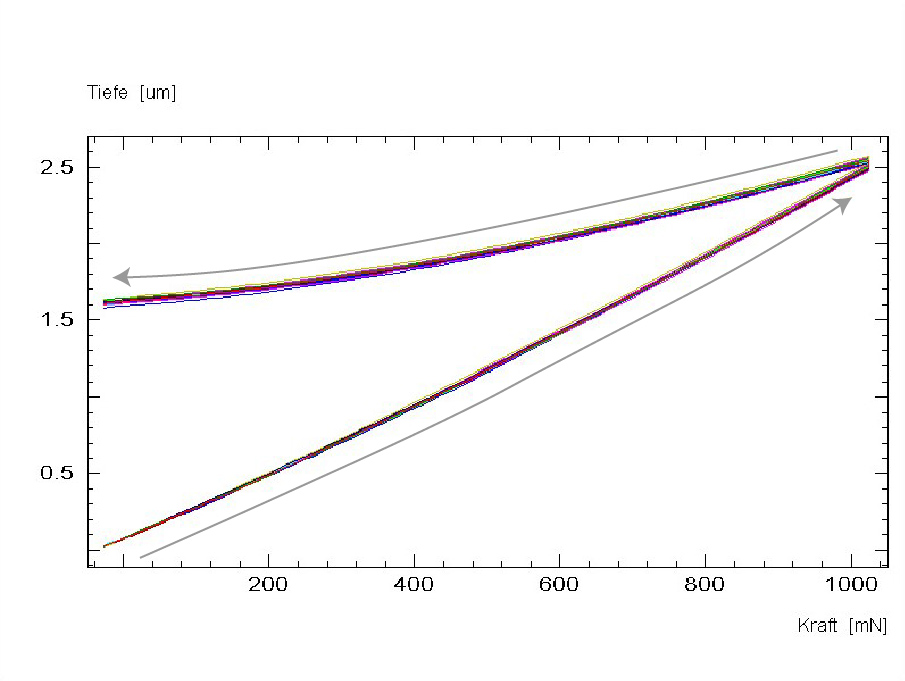

Ich kann sagen: Es bleiben kleine Löcher. Die entsprechen aber nicht dem eigentlichen Kraftaufwand und Weg, den der Indenter geht. Meine Oberfläche wird eingedrückt, kehrt aber bei der Entlastung zumindest teilweise wieder in die ursprüngliche Form zurück. Elastische Rückverformung nennt man das. „Jeder Werkstoff ist zu einem gewissen Punkt elastisch. Ein Gummiband aber natürlich mehr als ein Metall“, kommentiert Heike.

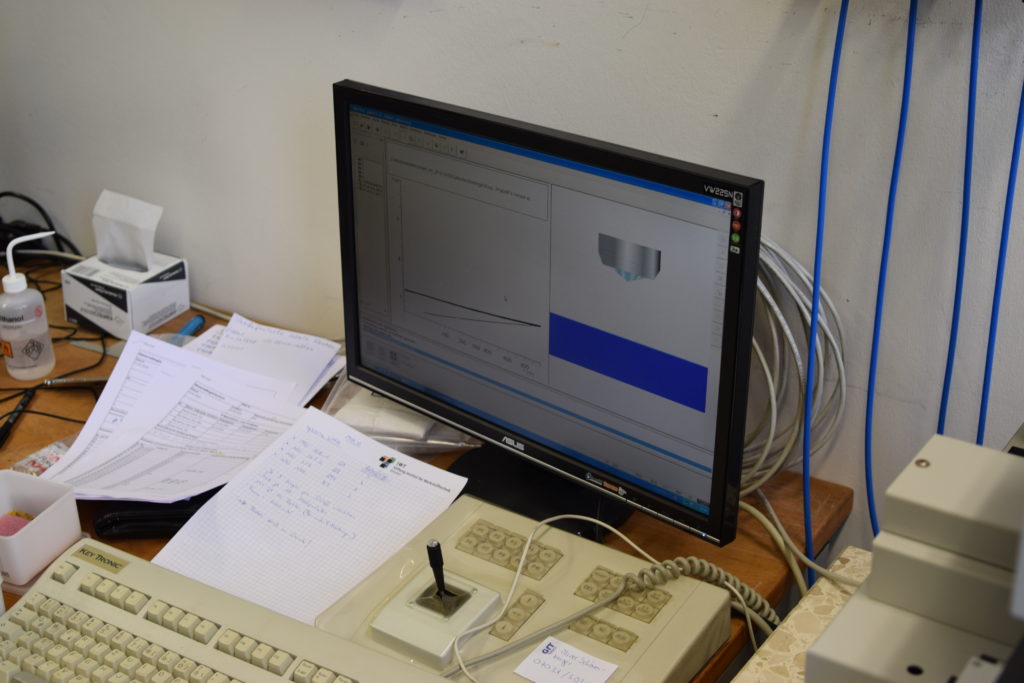

Auf dem Bildschirm können Heike und Fabian den Prozess gut verfolgen. Eine Animation simuliert die Bewegungen des Indenters, wie er hinauf- und wieder hinabgeht. Die Wissenschaftlerin kann so nachvollziehen, wann der Indenter auf mich einwirkt. In dem Programm kann sie zudem sehen, wie es sich um die Eindrucktiefe im Verhältnis zur Kraft verhält.

Der nach rechts exponentiell ansteigende Graph auf dem Bildschirm zeigt an, dass der Indenter bei höherem Druck tiefer ins Material eindringt. Der nach links nur leicht absteigende Graph beschreibt, wie sich der Stoff bei Entlastung verhält. Nachdem der Indenter hochfährt, entlastet sich meine Oberfläche. Der Eindruck bleibt nicht so groß, wie er zuvor bei maximalem Druck war. An anderer Stelle wird jetzt wieder ein kleines Loch gemacht.

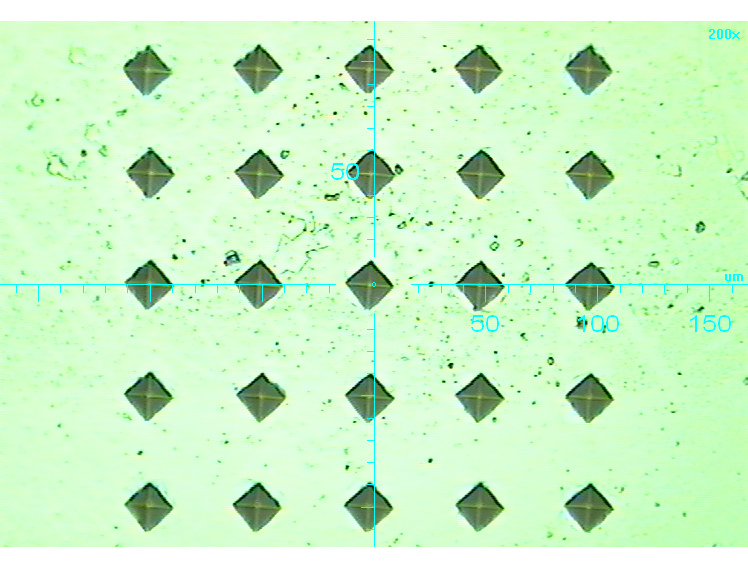

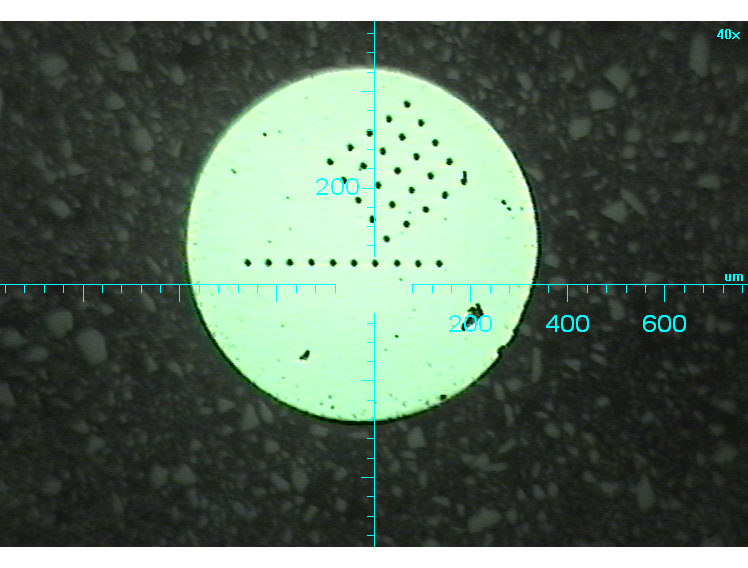

Von den kleinen Eindrücken auf meiner Oberfläche machen die Wissenschaftler Bilder. Es entstehen richtige Muster, da die Pikser in bestimmten Abständen gemacht werden. Daten werden zu den Eindrücken und der Härte und Elastizität des Materials gesammelt. Dadurch weiß auch Tobias Czotscher, auf den wir im nächsten Beitrag treffen, wo er noch testen kann: An den Stellen, die Heike und Fabian unbehandelt gelassen haben. Deswegen sind Laserhärteprüfung und Nanoindentation auch austauschbar. Auf die Laserhärteprüfung bin ich schon echt gespannt. Klingt spacig. Passt auch voll zu Ultraschallbad, Röntgenstrahlen, Magneten… Mensch, wir erleben richtig was!

Und wie! Übrigens: Die Dauer dieses Verfahrens, der Nanoindentation, wollen wir euch auch diesmal nicht vorenthalten. Fabian überschlägt, dass die Behandlung einer Probe ca. 30 Minuten in Anspruch nimmt. Nach manuellem Einstellen zu Beginn muss Fabian eigentlich nicht mehr viel machen. Wieder stellen wir fest: Vieles läuft auch über den Computer. Prozesse im SFB erscheinen, zumindest aus unserer Sicht, zum Großteil automatisiert. Fabian muss aber dabeibleiben, um sicherzustellen, dass keine Fehler passieren. Und auch Erkenntnisse könnte man nicht gewinnen, wenn man nur die Maschinen arbeiten ließe. Es braucht fleißige Forscher und Forscherinnen, die Daten auswerten, analysieren und Prozesse optimieren. Und die gibt es beim ja SFB 1232 reichlich.

Darian Harff ist von Januar bis Dezember 2019 studentischer Mitarbeiter in der Öffentlichkeitsarbeit. Er studiert an der Universität „Digital Media and Society“, einen medienwissenschaftlichen Master.

Bildquellen

- Vom Mikromagnetismus zum Prozess Nanoindentation.: SFB 1232

- Simulation des Prozesses und Graph auf dem Computer.: SFB 1232

- 25 Eindrücke in einer Probe.: SFB 1232

- Tiefe im Verhältnis zur Kraft. Unten Belastung, oben Entlastung.: SFB 1232

- Der Indentor bewegt sich herab…: SFB 1232

- …und wirkt auf die Kugel ein.: SFB 1232

- Fast Kunst: Muster, die bei der Nanoindentation entstehen können._zyklisch: SFB 1232

- Titelbild: SFB 1232