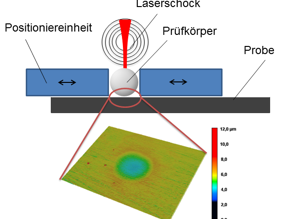

Das Teilprojekt D02 (Laser-Härte), welches von Tobias Czotscher bearbeitet wird, beschäftigt sich mit laserinduzierten Schockwellen. Die erzeugten Schockwellen sollen genutzt werden, um Prüfkörperkugeln in ein Material eindringen zu lassen. Die Impulsübertragung der Schockwelle auf den Prüfkörper und dessen Eindringverhalten sind Gegenstand der Untersuchungen.

Im Moment sieht der Vorgang so aus, dass man eine Art Tunnel hat, in dem eine keramische Kugel liegt. Direkt über dieser Kugel wird eine Laser-Schockwelle erzeugt, die die Kugel mit einer definierten Geschwindigkeit auf die flache Probenoberfläche von beispielsweise lasertieflegierten Proben beschleunigt und dort eine Eindrucksstelle hinterlässt. Kennzahlen der Eindruckstelle ergeben dann die Deskriptoren. Die einzelnen Proben können dann quasi wie am Fließband durch rücken und der Test kann dann sehr schnell wiederholt werden. Diese Prüfung ist ähnlich zu der Härtemessung aus dem Teilprojekt D01.

Die einzelnen Proben rücken dann quasi wie am Fließband durch, damit der Test sehr schnell wiederholt werden kann. Diese Prüfung kann also parallel zur Härtemessung aus dem Teilprojekt D01 gesehen werden.

Das dritte Teilprojekt D03 wird von Ingmar Bösing bearbeitet, den ich bereits aus „Schule in Farbigen Zuständen“ kenne, wo er eine Unterrichtseinheit begleitete. Hier wird eine elektrochemische Analyse durchgeführt, die die Proben auf ihre Korrosionsbeständigkeit prüft. Die Korrosion eines Metalls lässt sich darüber feststellen, wie viele Ionen bspw. während der Elektrolyse – der Chemieunterricht lässt grüßen – freigesetzt werden. Also, wenn man die Spannung erhöht, wie stark dabei der Strom hochgeht.

Hier konnte bisher nur ein Messverfahren für die Laser-tieflegierten Proben gefunden werden. Das sind die Proben, die nicht als Kügelchen kommen, sondern die im Teilprojekt U02 durch Laserlegieren hergestellt werden. Mit kleinen Schläuchen wird auf die flachen Probe das Korrosionsmedium drauf- und anschließend wieder weggespült, danach wird der Elektrolyse-Strom gemessen.

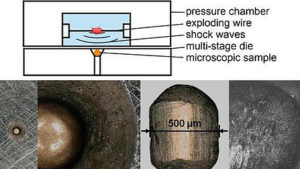

Last but not least, ist das Teilprojekt D04, die Formänderungshistorie, vorzustellen. Dieses Teilprojekt wird unter anderem von Lasse Langstädtler bearbeitet, der mit Ingmar Bösing den Workshop des SFBs beim Explore Science Day 2018 mitorganisiert hat. D04 ist ganz neu (seit April 2018) im SFB1232 und untersucht die Formänderung von Werkstoffen. In dem verwendeten Versuchsaufbau werden hierfür die Kügelchen in einem kleinen Trichter platziert. Über diesem Trichter wird ein Draht, der von einem Fluid umgegeben ist, zur Explosion gebracht. Es entsteht eine Druckwelle, die die Kugeln durch einen Umformkanal, eine Art Rohr, presst. Dieser Vorgang ist hoch dynamisch. Im Gegensatz zu den Versuchen im TP D01 ist die Deskriptorermittlung aber nicht nur sehr schnell, sondern die schrittweise Umformung der Kugel wird auch live verfolgt. Das ist möglich, da Teile des Werkzeugs aus Glas bestehen. In den Werkzeugen wird die Kugel dann so umgeformt, dass daran gezogen wird. Somit können Deskriptoren über die Zugfestigkeit ermittelt werden.

Aber was sind überhaupt diese Deskriptoren?

Diese Frage versuche ich im nächsten Beitrag zu beantworten.

Emilia Kurilov ist von Oktober 2017 bis Dezember 2019 studentische Mitarbeiterin im TP Öffentlichkeitsarbeit. Sie studiert Medien-, Kommunikations- und Wirtschaftswissenschaft an der Uni Bremen.

Bildquellen

- Schematischer Versuchsaufbau D02: Stefan Veenaas

- Versuchsaufbau D04: Lasse Langstädtler